Metall entgraten bezeichnet den Prozess der Entfernung von scharfen Kanten oder Graten, die bei der Metallbearbeitung entstehen. Es handelt sich dabei um einen wesentlichen Arbeitsschritt zur Verbesserung der Oberflächenqualität und Sicherheit. Doch wie entsteht Grat überhaupt? Wie kann Metall entgratet werden? Und in welchen Anwendungsfeldern kommt dieser Vorgang zum Einsatz? Als Experten der Metallverarbeitung München kennen wir uns bestens mit diesem Thema aus und erklären Ihnen im folgenden Beitrag alles, was Sie über das Thema “Metall entgraten” wissen müssen.

Metall entgraten – warum entsteht Grat?

Grat bezeichnet unerwünschte, scharfe Materialkante oder einen Materialüberstand, der beim Bearbeiten von Werkstücken entsteht. Er kann beispielsweise an Schnittkanten, Bohrlöchern oder auch Gussformen auftreten. Ursachen für Grat

Ursachen für Grat

- Mechanische Bearbeitung: Fräsen, Drehen, Bohren oder Schleifen erzeugt oft feine Grate an den Werkstückkanten. Dabei begünstigen Werkzeugverschleiß oder falsche Schnittparameter die Gratbildung.

- Stanz- und Blechbearbeitung: Beim Stanzen entstehen oft Auswurfgrate auf der Austrittsseite des Materials. Eine unzureichende Schneidwerkzeugschärfe sowie eine falsche Presskraft können zu stärkeren Graten führen.

- Gießen und Schmieden: Beim Gießen oder Schmieden kann überschüssiges Material an den Trennfugen der Form austreten. Dieses ist besonders bei ungenauer Formausrichtung oder hohem Materialdruck sichtbar.

- Laserschneiden und Wasserstrahlschneiden: Die Hitzeentwicklung beim Laserschneiden kann zu Mikrorissen und Gratbildung führen. Beim Wasserstrahlschneiden hingegen entstehen oft minimale Grate, abhängig vom Material und der Düsenqualität.

- Schweiß- und Lötprozesse: Ungleichmäßige Materialaufträge oder Spritzer beim Schweißen können Grate verursachen. Arten von Graten Arten von Graten

Arten von Graten

- Primärgrat: Dieser entsteht direkt durch die Trenn- oder Zerspanungsbewegung des Werkzeugs. Ein Primärgrat ist meist entlang der Werkstückkante sichtbar.

- Sekundärgrat: Diese Art von Grat bildet sich als Folge eines vorherigen Entgratvorgangs oder durch nachfolgende Bearbeitungsschritte. Er kann auch an schwer zugänglichen Stellen entstehen.

- Auswurfgrat: Der Auswurfgrat tritt bei Stanz- oder Blechbearbeitungen auf, wenn das Material an der Austrittsseite aufreißt. Er gilt als charakteristisch für Blechbauteile mit ungenauer Schnittführung.

Warum ist es so wichtig, Metall zu entgraten?

Grate können verheerende Auswirkungen haben, weshalb es so wichtig ist, Metall gewissenhaft zu entgraten. Zunächst einmal spielt das Sicherheitsrisiko eine Rolle. Denn scharfe Kanten können schnell Verletzungen verursachen. Dieser Aspekt ist besonders wichtig, wenn es um Bereiche geht, in denen Bauteile manuell gehandhabt werden.

Wer darauf verzichtet, Metall zu entgraten, riskiert außerdem ernsthafte Funktionseinschränkungen der Bauteile. Grate können beispielsweise deren Passgenauigkeit beeinträchtigen. Und das wiederum führt zu Problemen bei der Montage oder dem Zusammenbau. Des Weiteren kann es zu Oberflächenschäden kommen, wenn man Metall nicht entgratet. Denn die Grate können andere Bauteile und Maschinenoberflächen beschädigen. Auch eine verminderte Lebensdauer ist möglich, wenn Metall nicht entgratet wird. Schließlich erhöhen Risse oder Kerbwirkungen durch Grate das Risiko von Materialermüdung oder Bauteilversagen.

Ein letzter Nachteil, Metall nicht zu entgraten, ist die ästhetische Beeinträchtigung. Sichtbare Grate mindern die optische Qualität und den Wert eines Produkts. Auch wenn Grate zwangsläufig bei vielen Bearbeitungsprozessen entstehen, ist ihre Entfernung entscheidend für die Sicherheit, Funktionalität und Ästhetik von Metallbauteilen.

Verfahren zum Entgraten von Metall

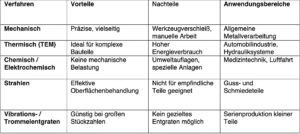

Es gibt verschiedene Verfahren zum Metall Entgraten, die je nach Material, Bauteilgeometrie und Qualitätsanforderungen eingesetzt werden. Die wichtigsten Methoden lassen sich in mechanische, thermische, chemische und andere spezialisierte Verfahren unterteilen.

Mechanisches Entgraten

Das mechanische Metall Entgraten lässt sich in vier verschiedene Methoden unterteilen.

1. Manuelles Entgraten

Beim manuellen Metall Entgraten kommen Handwerkzeuge wie Feilen, Schleifsteine, Schaber oder Bürsten zum Einsatz. Diese Methode eignet sich besonders für Einzelstücke, Prototypen oder schwer zugängliche Stellen. Von Nachteil ist hier, dass es sehr zeitaufwendig ist und das Ergebnis stark von den Fertigkeiten des Mitarbeiters abhängt.

2. Maschinelles Entgraten

Beim maschinellen Metall Entgraten werden stationäre oder mobile Maschinen mit Schleif- oder Fräswerkzeugen verwendet. Diese Methode eignet sich insbesondere für größere Serienproduktionen, da präzise und wiederholbare Ergebnisse möglich sind.

3. Bürstenentgraten

Bei diesem Verfahren kommen rotierende Bürsten mit Draht- oder Kunststoffborsten zum Einsatz. Es eignet sich vor allem für empfindliche Bauteile und zur Entfernung feiner Grate.

4. Fräs- und Schleifentgraten

Bei diesem Verfahren, Metall zu entgraten, bieten CNC-gesteuerte Maschinen präzise Bearbeitung und hohe Effizienz. Aufgrund dessen ist es ideal für komplexe Geometrien und große Bauteilserien.

Mechanisches Entgraten – Vorteile:

- Hohe Kontrolle und Präzision

- Relativ einfache Implementierung

Mechanisches Entgraten – Nachteile:

- Höherer Werkzeugverschleiß

- Ungeeignet für empfindliche oder sehr kleine Bauteile

Thermisches Entgraten (TEM)

Funktionsweise

Beim Thermischen Metall Entgraten werden Werkstücke in einer kontrollierten Umgebung einer Gasexplosion ausgesetzt. Die dabei entstehende Hitze verbrennt Grate an schwer zugänglichen Stellen.

Anwendungsbereiche

Thermisches Metall Entgraten findet hauptsächlich in Bereichen Anwendung, in denen komplexe Geometrien oder Bauteile mit Innenbohrungen und Hohlräumen eine Rolle spielen. Aufgrund dessen wird es häufig in der Automobil- und Hydraulikindustrie verwendet.

Thermisches Entgraten – Vorteile:

- Effektiv für Massenproduktion und schwer zugängliche Grate

- Gleichmäßige Ergebnisse

Thermisches Entgraten – Nachteile:

- Hoher Energieverbrauch

- Nicht für temperaturempfindliche Materialien geeignet

Chemisches und Elektrochemisches Entgraten (ECM)

1. Chemisches Entgraten

Beim Chemischen Metall Entgraten werden Werkstücke in ein chemisches Bad getaucht, das gezielt die Grate auflöst. Diese Vorgehensweise ist ideal für empfindliche und filigrane Bauteile.

2. Elektrochemisches Entgraten

Bei diesem Verfahren Metall zu entgraten, kommt elektrischer Strom in einer elektrolytischen Lösung zum Einsatz. Die Grate werden dann durch eine anodische Auflösung entfernt.

Anwendungsbereiche

Diese zwei Verfahren, Metall zu entgraten, finden vor allem bei Präzisionsbauteilen in sehr sensiblen Branchen, wie beispielsweise der Medizintechnik, der Luft- und Raumfahrt sowie der Elektronik Anwendung.

Chemisches und Elektrochemisches Entgraten – Vorteile:

- Schonende Gratentfernung ohne mechanische Belastung

- Keine Veränderung der Materialeigenschaften

Chemisches und Elektrochemisches Entgraten – Nachteile:

- Einsatz von chemischen Substanzen erfordert spezielle Sicherheitsmaßnahmen

- Begrenzte Anwendung bei großen oder robusten Bauteilen

Strahlverfahren

Funktionsweise

Beim Strahlverfahren, beispielsweise durch Sandstrahlen, Glasperlenstrahlen oder Trockeneisstrahlen, werden Grate durch das gezielte Beschießen der Oberfläche mit abrasiven Mitteln entfernt. Diese Methode, Metall zu entgraten, eignet sich auch zur Oberflächenveredelung.

Anwendungsbereiche

Anwendungsbereiche des Strahlverfahrens umfassen Guss- und Schmiedeteile sowie komplexe Metallkonstruktionen.

Strahlverfahren – Vorteile:

- Gleichmäßige Oberflächenbearbeitung

- Entfernt auch Verunreinigungen und Oxidschichten

Strahlverfahren – Nachteile:

- Nicht geeignet für sehr empfindliche oder filigrane Bauteile

Vibrations- und Trommelentgraten

Funktionsweise

Bei dieser Methode, Metall zu entgraten, werden Werkstücke in einer Trommel zusammen mit Schleifkörpern und Wasser oder speziellen Additiven bewegt. Die Reibung zwischen den Bauteilen und den Schleifkörpern entfernt dann die Grate.

Anwendungsbereiche

Dieses Verfahren, Metall zu entgraten, eignet sich ideal für kleine bis mittelgroße Bauteile in großen Mengen.

Vibrations- und Trommelentgraten – Vorteile:

- Effizient für Massenteile und serielle Produktion

- Kostengünstig und energieeffizient

Vibrations- und Trommelentgraten – Nachteile:

- Nicht geeignet für empfindliche oder große Bauteile

- Oberflächen können ungleichmäßig behandelt werden

Auf einen Blick: Vergleich und Auswahl des passenden Verfahrens zum Metall entgraten

Metall entgraten – Praxisbeispiele und Anwendungsszenarien

Im Folgenden stellen wir einige typische Anwendungsfälle aus verschiedenen Branchen vor, die verdeutlichen, wie unterschiedliche Entgratverfahren effektiv eingesetzt werden.

Automobilindustrie

Bauteile, bei denen Metall entgratet werden muss, umfassen in der Automobilindustrie üblicherweise Motorkomponenten, Getriebeteile, Bremsscheiben und Gehäuse. Dabei kommen das Mechanische Entgraten (für grobe Grate bei Gussteilen), das Thermische Entgraten (für komplexe Bauteile mit innenliegenden Hohlräumen) und das Elektrochemische Entgraten (für Präzisionsteile mit hohen Oberflächenanforderungen) zum Einsatz. Grund dafür sind hohe Produktionsvolumen, die effiziente und automatisierte Verfahren zum Metall entgraten erfordern. Eine gratfreie Oberfläche verbessert maßgeblich die Leistung und Langlebigkeit der Bauteile.

Luft- und Raumfahrt

Turbinenschaufeln, Strukturbauteile und Gehäuse aus Titan oder Aluminium sind Bauteile in der Luft- und Raumfahrt, bei denen häufig Metall entgratet werden muss. Verwendete Verfahren sind unter anderem das Elektrochemische Entgraten (für empfindliche Bauteile mit komplexen Geometrien), das Glasperlenstrahlverfahren (zur Oberflächenveredelung und Gratentfernung) sowie das Manuelle Entgraten (bei Kleinserien oder Prototypen). Aufgrund der strengen Sicherheits- und Qualitätsanforderungen dieser Branche sind besonders glatte und präzise Oberflächen unabdingbar.

Medizintechnik

In der Medizintechnik müssen vor allem Implantate, chirurgische Instrumente und Prothesen entgratet werden. Verfahren zum Metall entgraten, die dabei häufig zum Einsatz kommen, sind zum Beispiel das Elektrochemische Entgraten (zur Sicherstellung glatter, gratfreier Kanten) und das Chemische Entgraten (für empfindliche und filigrane Bauteile). Eine absolute Gratfreiheit spielt in der Medizintechnik eine besonders wichtige Rolle, da diese für die Patientensicherheit und Hygiene entscheidend ist.

Maschinenbau

Bauteile, bei denen im Maschinenbau Metall entgratet werden muss, sind unter anderem Wellen, Zahnräder und Lagergehäuse. Das Mechanische Entgraten (für grobe Grate an großen Bauteilen) und das Vibrations- oder Trommelentgraten (für kleinere Massenbauteile) sind häufig verwendete Verfahren in diesem Bereich. Hier stehen vor allem Effizienz und Wirtschaftlichkeit im Fokus.

Elektroindustrie

Metall entgratete Bauteile in der Elektroindustrie umfassen zum Beispiel Steckverbinder, Kühlkörper und Gehäuse. Üblicherweise verwendete Verfahren sind dabei das Chemische Entgraten (zur Entfernung von feinen Graten an filigranen Teilen) und das Manuelle Entgraten (bei kleinen Stückzahlen oder Prototypen). Gratfreiheit ist in dieser Branche deshalb so wichtig, weil Präzision und Maßhaltigkeit für die Funktionalität elektronischer Bauteile entscheidend sind.

Metall entgraten – Fazit

Das Entgraten von Metall stellt einen unverzichtbaren Schritt in der Metallbearbeitung dar, um sowohl die Sicherheit als auch die Qualität der Bauteile zu gewährleisten. Ohne diesen Prozess könnten scharfe Kanten Verletzungen verursachen und die Funktionalität von Bauteilen massiv beeinträchtigen. Zudem würden Grate die Oberflächenqualität mindern und die Ästhetik eines Produkts negativ beeinflussen. Unterschiedliche Verfahren, wie das mechanische, thermische und chemische Entgraten, bieten eine Vielzahl von Lösungen, die sich an die spezifischen Anforderungen der verschiedenen Branchen anpassen lassen. Die Wahl des geeigneten Entgratverfahrens hängt dabei von Faktoren wie Material, Geometrie der Bauteile und Produktionsvolumen ab. Zusammenfassend lässt sich sagen, dass konsequentes Metall Entgraten maßgeblich zur Leistungsfähigkeit, Langlebigkeit und optischen Wertigkeit metallischer Bauteile beiträgt – unerlässlich für Branchen, die hohe Qualitäts- und Sicherheitsstandards einhalten müssen.

Sind Sie auf der Suche nach einem zuverlässigen und kompetenten Partner, der Sie beim Metall entgraten unterstützt? Dann sind Sie bei uns genau richtig! Als Experten in der Metallkonstruktion München sind wir Ihr zuverlässiger Ansprechpartner, wenn es um das professionelle Entgraten von Metall geht. Kontaktieren Sie uns jetzt für ein unverbindliches Beratungsgespräch!

© yunava1 – stock.adobe.com

Harald Stoll GmbH

Konrad-Zuse-Bogen 6

82152 Krailling

Tel.: +49 (89) 89936630

Fax: +49 (89) 89936633

E-Mail: mail@stoll-feinblechtechnik.de